健康をつくる先端技術

私たちの出汁は「一つ一つの食材を丸ごと使用している」ことが大きな特徴です。魚を例に挙げると、食べられる部分は約40%しかなく、残り60%の食べられない部分にも栄養が豊富にあるという事実を知り、栄養価の高い出汁開発のチャレンジをスタートしました。

その後、半世紀以上の歳月をかけて蓄積していったのがここで紹介する私たちの技術です。これらにより食材丸ごとに含まれるたんぱく質をペプチドやアミノ酸のような細かい状態へと変化させることができるようになり、栄養分の身体への吸収がより早く効率的な出汁をつくることが可能になりました。

さらに、酸化しやすい脂肪や油、付着している重金属類など分子の大きいものを全て除去することができるようになり、より安全な出汁をつくることが可能になりました。

標高の高い山頂では空気が薄いため気圧の変化から沸騰する温度が下がるという現象があります。

この原理を応用して窯の中の圧力を下げて低圧力状態にしたのち通常の圧力に戻すと爆発が起こり、窯の中に入れている食材が一気に液体になります。

雨が降り、大地に降り注がれた水は、土に浸透して何年もかけて濾過され、きれいな湧き水になるという現象から「浸透」「濾過」のプロセスを学び、液体になった食材の不純物を除去することに役立てています。これらのように私たちの製造技術は全て「自然のメカニズム」から学んできたものです。

化学物質を一切使用しない「圧力」「浸透」「濾過」技術が確立できたことで私たちの目指すものが可能になりました。

学んできた製造技術

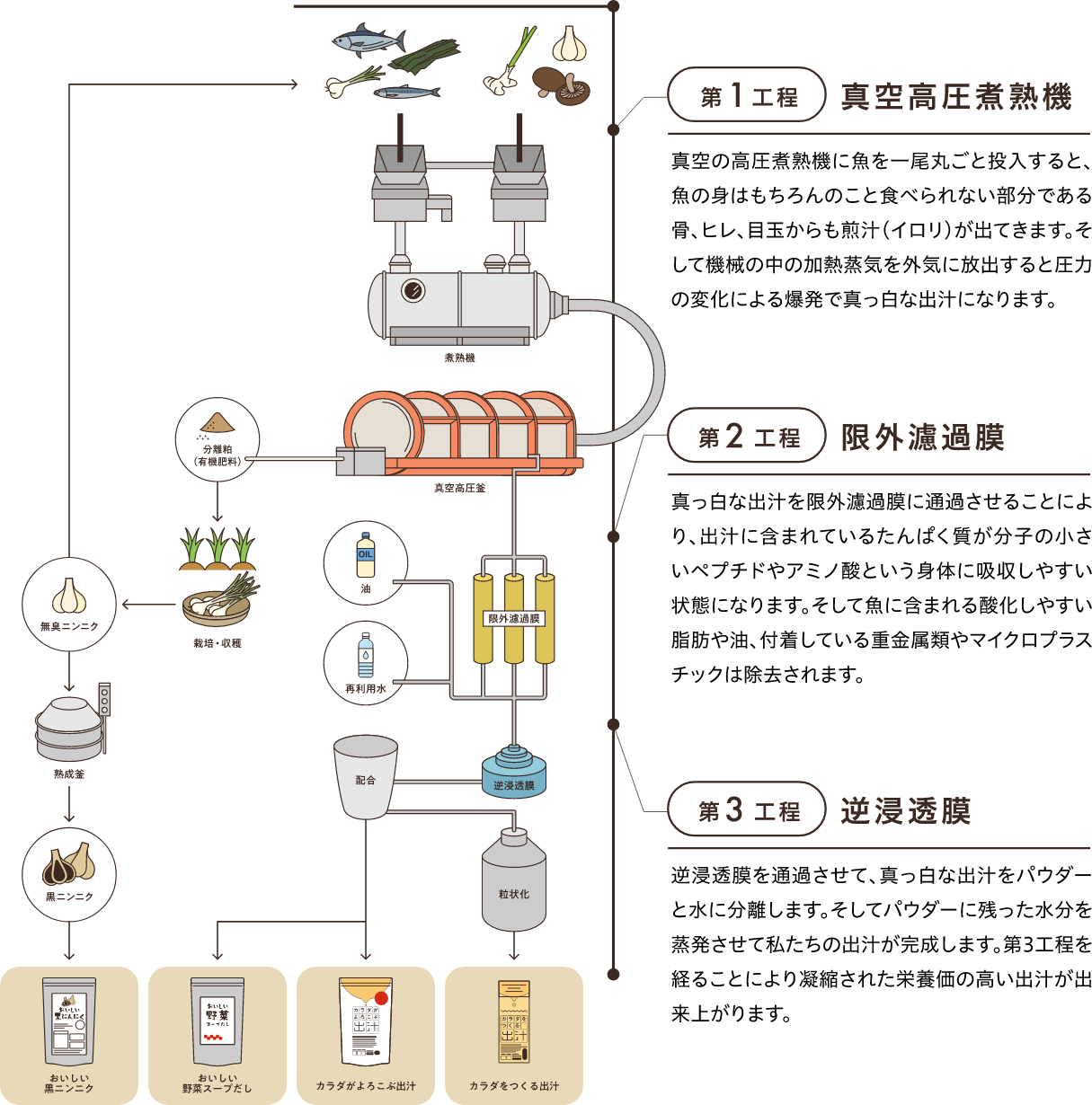

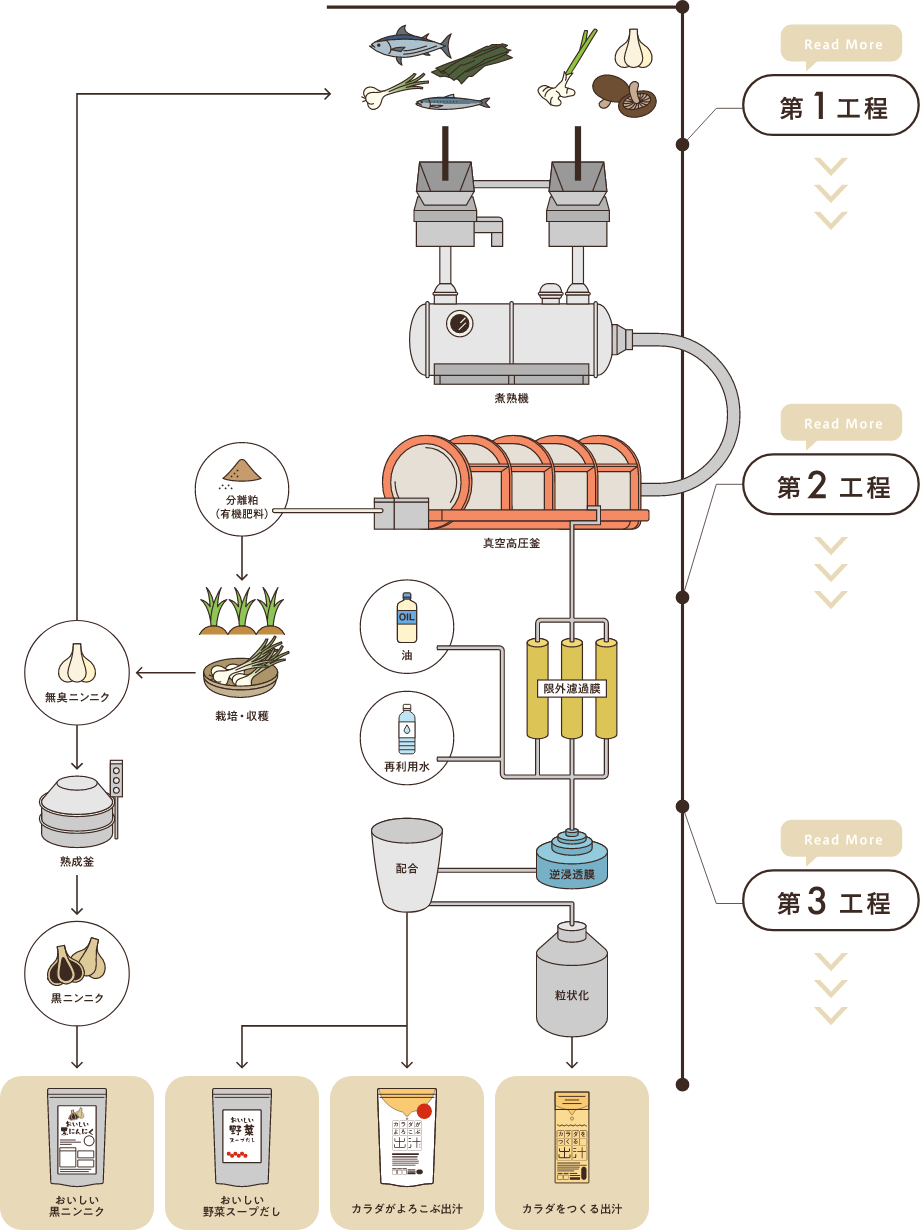

真空の高圧煮熟機に魚を一尾丸ごと投入すると、魚の身はもちろんのこと食べられない部分である骨、ヒレ、目玉からも煎汁(イロリ)が出てきます。そして機械の中の加熱蒸気を外気に放出すると圧力の変化による爆発で真っ白な出汁になります。

真っ白な出汁を限外濾過膜に通過させることにより、出汁に含まれているたんぱく質が分子の小さいペプチドやアミノ酸という身体に吸収しやすい状態になります。そして魚に含まれる酸化しやすい脂肪や油、付着している重金属類やマイクロプラスチックは除去されます。

逆浸透膜を通過させて、真っ白な出汁をパウダーと水に分離します。そしてパウダーに残った水分を蒸発させて私たちの出汁が完成します。第3工程を経ることにより凝縮された栄養価の高い出汁が出来上がります。

製造工程において廃棄物や公害汚染物質などを出さず、すべてが有効活用されます。